甲醇燃料电池分布式热电联产技术!

甲醇燃料电池分布式热电联产技术!

甲醇燃料电池分布式热电联产技术是一种基于甲醇燃料的高效能源利用系统,通过燃料电池将甲醇的化学能转化为电能,并同步回收余热用于供热或蒸汽生产,实现 “电 - 热 - 冷” 多能联供。该技术结合了甲醇作为氢载体的优势与分布式能源的灵活性,在工业、商业及社区场景中具有显著的减排和能效提升潜力。以下从技术原理、核心优势、应用场景及发展挑战展开分析:

一、技术原理与系统构成

1.核心技术路径

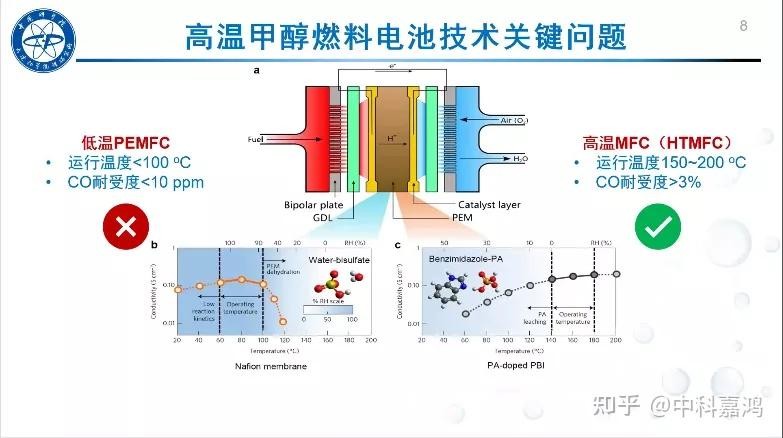

甲醇重整制氢 + 质子交换膜燃料电池(PEMFC)

通过甲醇水蒸气重整(MSR,反应式:CH₃OH + H₂O → 3H₂ + CO₂,温度 200-300℃)或部分氧化重整(POX,CH₃OH + 0.5O₂ → 2H₂ + CO₂,温度 150-250℃)生成富氢气体,经净化(脱除 CO 至<10ppm)后供 PEMFC 发电(电效率 40%-50%)。甲醇直接燃料电池(DMFC)

直接利用液态甲醇在阳极氧化(无需重整),反应式:CH₃OH + H₂O → CO₂ + 6H⁺ + 6e⁻,阴极氧气还原生成水,电效率 30%-40%,适合小型化场景(如<100kW)。

2.系统组成

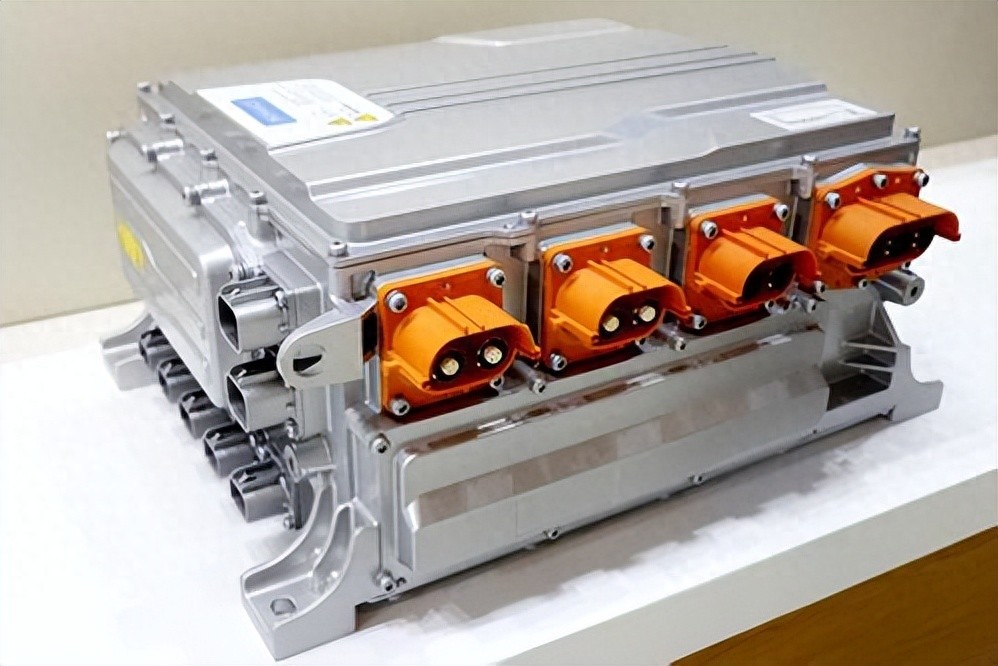

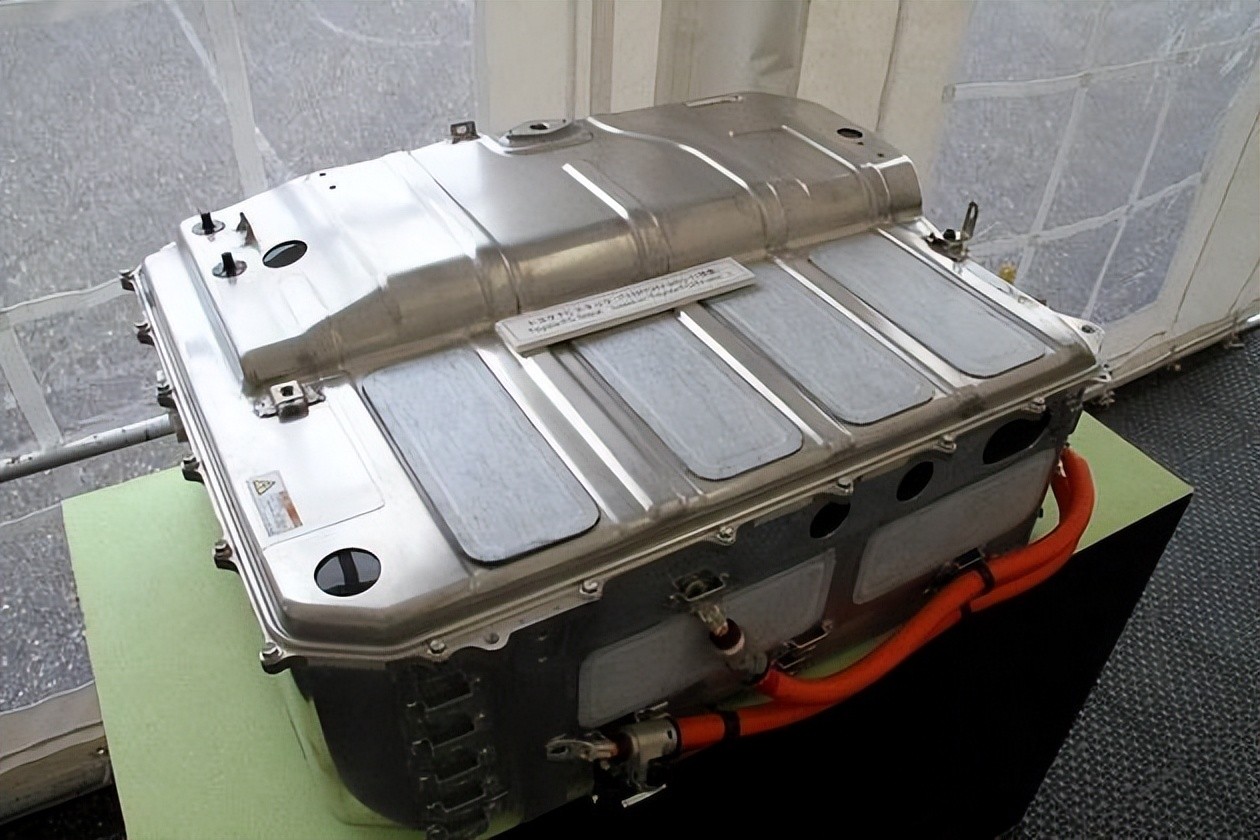

前端模块:甲醇储存罐(常压液态,储存密度 4.4kWh/L,为液氢的 2.5 倍)、重整反应器(含催化剂如 Cu/ZnO)、氢气净化单元(如 PSA 或膜分离)。发电模块:燃料电池堆(PEMFC 或 DMFC)、逆变器(交流电转换)。余热利用模块:热交换器回收重整余热(200-300℃高温烟气)和电池废热(50-80℃冷却水),用于生产蒸汽(0.5-1MPa)、供暖或驱动吸收式制冷机。控制系统:负荷动态匹配算法,协调电 / 热输出(电负荷响应时间<30 秒,热负荷响应时间<5 分钟)。

二、核心优势:高能效、低排放、高灵活

1.能效突破传统分布式能源

综合能效>85%:发电效率 40%-50%(高于燃气轮机 30%-40%),余热利用率达 70%-80%(50-300℃多品位热量匹配不同需求)。例如,1MW 系统年发电量 8.76GWh,余热可供应 2 万㎡建筑供暖(相当于 300 吨蒸汽 / 年),较燃煤锅炉系统节能 40% 以上。变负荷适应性强:在 30%-100% 负荷区间内,电效率波动<5%,热效率波动<8%,优于内燃机(负荷<50% 时效率骤降 20%)。

2.全生命周期低碳化

“灰甲醇” 场景:较燃煤热电联产减排 CO₂ 60%-70%(甲醇燃烧碳排放 0.67kg/kWh,煤炭为 1.05kg/kWh),NOx 排放<10ppm(低于燃气轮机 50ppm),无粉尘污染。“绿甲醇” 场景:通过可再生能源电解水制氢 + 捕集 CO₂合成的绿甲醇(e-Methanol),实现 “井到网” 零碳排放,如青岛某港口园区试点项目使用海风电制绿甲醇,年减排 CO₂ 5000 吨。

3.分布式部署的经济性

基建成本低:单位千瓦投资约 8000-12000 元(低于燃气轮机 15000 元 /kW),且无需高压氢气储运设施(甲醇储罐成本为液氢罐的 1/10)。燃料供应便利:依托现有甲醇物流网络(全球年产能超 1.5 亿吨,中国占 60%),运输成本仅为氢气的 1/5(甲醇公路运输成本 0.1 元 / 吨・公里,液氢为 0.5 元 / 吨・公里),适合远离天然气管道的工业园区。

三、典型应用场景

1.工业园区多能互补

高耗能制造业:在电子、化工、食品加工等园区,1-5MW 系统可满足 30%-50% 的电力需求和 100% 的蒸汽需求。例如,苏州某液晶面板厂部署 2MW 甲醇燃料电池系统,替代燃煤锅炉,年节省标煤 1200 吨,减少蒸汽外购费用 150 万元,同时利用余热预热生产用水(温度提升 30℃),工艺能耗降低 18%。“绿电 + 绿甲醇” 闭环:内蒙古风光基地配套建设 10MW 甲醇重整热电联产装置,白天消纳光伏电力制绿氢,夜间绿氢与 CO₂合成绿甲醇,再通过燃料电池发电供热,实现 “零碳园区” 自供电(可再生能源消纳率提升至 95%)。

2.商业与建筑领域

数据中心与医院:500kW 系统可满足中型数据中心(500 台服务器)的电力需求(年节电 120 万 kWh),同时余热用于冬季供暖或预热冷水机组(降低空调能耗 20%)。上海某医院试点项目显示,甲醇燃料电池系统在冬季可替代 80% 的锅炉供热,且停电时自动切换为应急电源(切换时间<100ms)。区域能源站:在北方集中供暖区,10-50MW 系统可替代燃煤锅炉房,通过 “甲醇燃料电池发电 + 余热供暖 + 热泵调峰” 模式,实现 100 万㎡建筑清洁供暖(碳排放强度<15kgCO₂/㎡・年,优于国家 “双碳” 目标 25kg 标准)。河南安阳某社区已规划建设 5MW 示范项目,利用本地煤化工副产甲醇,供暖成本较天然气低 30%。

3.偏远地区与离网场景

海岛与矿区:在南海岛礁部署 1MW 甲醇热电联产系统,解决柴油发电机噪音大、运输困难问题,单套系统可满足 500 人生活用电及海水淡化设备能耗(日产淡水 50 吨),燃料储备周期可达 90 天(储存 30 吨甲醇,等效 12 吨柴油的能量)。乡村分布式能源:在西北农村地区,50kW 系统搭配太阳能板,冬季甲醇燃料电池为主供能(发电 + 供暖),夏季光伏为主、甲醇补充,实现 “光 - 醇” 互补,解决传统电采暖电价高(0.5 元 /kWh)和燃煤污染问题,户均年用能成本降低 2000 元。

四、关键技术挑战与突破方向

1.重整系统优化

催化剂效率:现有 Cu 基催化剂在 200℃以上易烧结失活,需研发耐温性更好的 Pt/ZnO 或新型纳米结构催化剂(目标:活性提升 30%,寿命从 5000 小时延长至 10000 小时)。余热梯级利用:开发高效热交换网络(如板式换热器 + 热管组合),将 300℃烟气余热用于甲醇预热(降低重整能耗 15%),80℃冷却水余热用于生活热水,实现 “温度对口、梯级利用”。

2.成本与安全性

材料成本:燃料电池双极板(目前不锈钢或石墨板,成本占 30%)需向低成本复合材料(如镀碳钛板)升级,目标:系统成本从 10000 元 /kW 降至 5000 元 /kW(2030 年)。甲醇储运:开发泄漏检测与抑爆技术(如光纤传感器 + 氮气惰化系统),使储罐安全距离从 50 米缩减至 15 米,适应城市密集区域部署。

3.政策与产业链协同

绿甲醇认证体系:建立 “从可再生能源到甲醇” 的全链条追溯标准(如欧盟 RED II 认证模式),推动绿甲醇纳入碳交易市场(预计 2025 年碳价覆盖绿甲醇溢价部分)。跨行业协同:煤化工企业(如河南濮阳、山西晋城)可利用焦炉气制甲醇产能,与燃料电池厂商合作建设 “甲醇生产 - 热电联产 - 碳捕集” 示范项目,形成 “煤炭清洁利用→氢能载体→零碳能源” 的闭环路径。

五、发展前景:从过渡技术到零碳核心节点

在 “双碳” 目标驱动下,甲醇燃料电池分布式热电联产技术将呈现 “三步走” 发展路径:

2025 年前:依托灰甲醇(煤制 / 天然气制)在工业园区、商业建筑快速替代燃煤锅炉,重点突破 1-5MW 级系统集成,累计装机目标 500MW(减排 CO₂ 200 万吨 / 年)。2030 年前:随着绿甲醇成本降至 4 元 /kg(当前约 8 元 /kg),在风光富集地区(如内蒙古、新疆)实现 “绿电 - 绿甲醇 - 热电联产” 规模化应用,系统效率提升至 90%,成本降至 6000 元 /kW。2050 年前:成为零碳能源网络的核心节点,与 CCUS(碳捕集利用)、可再生能源深度耦合,在建筑、工业、交通领域构建 “甲醇供能 - 余热循环 - 碳回收” 的全闭环生态,助力中国实现 “碳中和” 目标中 20%-30% 的减排贡献。

尤其在河南、山西等甲醇产能集中且传统热电需求大的地区,该技术可发挥 “本地燃料供应 + 分布式减排” 的双重优势,率先形成 “甲醇热电联产替代燃煤” 的区域示范,为全国提供可复制的减碳路径。

-

- 中国京剧脸谱全解析,一图看懂经典角色!

-

2025-11-26 04:46:20

-

- 广州小吃街哪里最出名?广州十大美食街,广州最热闹的夜市美食街

-

2025-11-26 04:44:05

-

- 泰国“国母”诗琳通!终生未嫁曾被泰王打骨折,因是女子错失宝座

-

2025-11-26 04:41:50

-

- 爱猫人士应该学会的10+个保姆级「撸猫」手法

-

2025-11-26 04:39:35

-

- 寿山石只出产于福建,国家级非物质文化遗产之一:寿山石雕

-

2025-11-26 04:37:20

-

- 巴彦淖尔市民反映的这些问题有回复了!

-

2025-11-26 04:35:05

-

- 人们为什么对保险业厌烦

-

2025-11-26 04:32:50

-

- 金边吊兰长出很多藤条怎么办 修剪方法是什么

-

2025-11-25 17:15:17

-

- 1gb流量多少钱(1gb流量多少钱中国移动)

-

2025-11-25 17:13:02

-

- 自洽是什么意思(自洽的意思)

-

2025-11-25 17:10:47

-

- 手机丢了怎么办第一时间应该做些什么,这三点一定要知道

-

2025-11-25 17:08:32

-

- 容易涨粉的抖音名字,2025年最吸引人的抖音名字(快速涨粉)

-

2025-11-25 17:06:17

-

- 女生在微信上喜欢你的表现(微信上女孩子喜欢你的表现)

-

2025-11-25 17:04:03

-

- 女人最有女人味的年龄

-

2025-11-25 17:01:48

-

- 孟夏草木长全诗意思(本诗抒发了什么)

-

2025-11-25 16:59:33

-

- 大棚哈密瓜管理(大棚哈密瓜的种植技术及管理要点)

-

2025-11-25 16:57:18

-

- 华为和荣耀手机哪个好(华为和荣耀手机哪个好点-)

-

2025-11-25 16:55:03

-

- 怎么看女生是不是把你当备胎(怎么判断自己是不是女生的备胎)

-

2025-11-25 16:52:48

-

- 鲁迅笔下的猹是什么动物,原名狗獾(如今濒临灭绝)

-

2025-11-25 16:50:33

-

- 浪子回头金不换对应的一句话是什么

-

2025-11-25 16:48:19

《王者荣耀》英雄原画汇总:曾经的女英雄才叫媚

《王者荣耀》英雄原画汇总:曾经的女英雄才叫媚 陈冠希当年到底有多受欢迎,看完和这些女星的合照就知道了

陈冠希当年到底有多受欢迎,看完和这些女星的合照就知道了 萝莉更好追?日媒揭秘日本“萝莉控”众多原因

萝莉更好追?日媒揭秘日本“萝莉控”众多原因 易建联疑似嫖娼被曝,交易对象还是个TS,进来给你科普TS啥意思

易建联疑似嫖娼被曝,交易对象还是个TS,进来给你科普TS啥意思 三伏灸后多久能洗澡?三伏灸后多久可以洗澡?

三伏灸后多久能洗澡?三伏灸后多久可以洗澡? 罗志祥多人运动什么梗?罗志祥与辣妹泳池轰趴大尺度照片

罗志祥多人运动什么梗?罗志祥与辣妹泳池轰趴大尺度照片 《狂飙》都要喊祖师爷的5部顶级扫黑反腐剧,你追过几部?

《狂飙》都要喊祖师爷的5部顶级扫黑反腐剧,你追过几部? 华为Mate30系列国内售价公布:3999元起

华为Mate30系列国内售价公布:3999元起 王羽逝世:“独臂刀王”的10部电影,从《独臂刀》到《龙虎斗》

王羽逝世:“独臂刀王”的10部电影,从《独臂刀》到《龙虎斗》